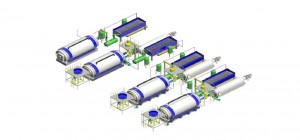

Introduktion till produktionsprocess

Denna produktionsprocess använder mekaniserad strandningsbur för utfodring.Det ställer inga krav på råvarorna i slam (inga föroreningar≥5 cm).Det är enkelt och bekvämt, sparar arbete och tid, minskar kostnader och förbättrar effektiviteten.

1. Utfodring: (en helt sluten silo är inställd)

Efter att materialet matats in i silon av hissen, starta matningsventilen och matarskruven och gå in i skruven eller den hydrauliska mataren jämnt enligt den inställda standarden och använd mataren för att mata in materialet i sprickkokaren.

2. Pyrolys

Sprickbildning, inställd temperatur 350℃- 470℃.Krackningskärlets rotationshastighet är 150 sekunder per cirkel.Efter slutförandet av oljeslamsprickningen kommer återstoden in i slaggextraktorn, som skickar återstoden till den vattenkylda slaggbehållaren.Återstoden läggs automatiskt i en tonpåse från hög temperatur till normal temperatur och förpackas för tillfällig förvaring.

3. Värme, tryckkontroll

Mer miljövänlig bränslegas används för uppvärmning.Högtemperatursprickning är utrustad med fyra 30w bränslemotorer och fyra gassprutpistoler, som alla är intelligent styrda för att säkerställa den normala temperatur som krävs för sprickproduktion.

Produktionsdesigntrycket för utrustningen är normalt, det normala produktionstrycket är 0,01 MPa - -0,02 MPa, och det maximala inställda trycket är 0,03 MPa.Under produktionsprocessen tillhandahåller tryckkontrollsensorn tryckavkänningssignalen.Tryckregleringssystemet öppnar eller stänger tryckavlastningsventilen enligt det inställda trycket och skickar ut en larmpåminnelse för att säkerställa säker produktion av utrustningen.

3.4 Produktionsprocess

Före produktion, kontrollera om den elektriska drivenheten är normal, inklusive (krets, reducerare, fläkt, inducerad dragfläkt, cirkulerande vattenpump), om matningsvinschen och tömningsvinschen fungerar normalt och om det intelligenta kraftfördelningsskåpet har något fel (kontakta underhållspersonalen före fel, och starta den inte direkt)

Utfodringsstadium

Produktionsstadium: innan produktion, kontrollera om bränslemotorn, luftpumpen, luftkompressorn och fläkten är normala, kontrollera om vattentätningen saknar vatten, håll vinschens luftutloppsventil öppen, håll slaggutloppsventilen stängd och håll ångtrummans avluftningsventil öppen och få sedan ugnen att rotera framåt i cirka 100 sekunder/cirkel genom driften av det intelligenta kraftfördelningsskåpet.När bränslemotorn öppnas för att höja temperaturen med 50℃, stäng avluftningsventilen på gasfördelaren, höj långsamt temperaturen till 150 grader℃- 240℃, och den icke kondenserbara gasen börjar genereras.Den skickas till ugnen för förbränning genom bränslegasåtervinningssystemet.Beroende på mängden icke kondenserbar gas, stäng av antalet bränslemotorer i sin tur för att bibehålla tillståndet av långsam eld.(Om mängden icke kondenserbar gas är stor, kommer den att skickas till en annan grupp av utrustning för förbränning genom manuella ventiler. Om annan utrustning inte behöver det, kan överskottet av icke kondenserbar gas skickas till den sekundära förbränningskammaren), och stig sedan långsamt till 380-450℃.Se till att sprickan är ren.Minskning av icke kondenserbar gas,

Kvävgasreningssystem;Den används huvudsakligen för att rensa behandlingskärlet, gasbehållaren, kondensorn, oljegasseparatorn och den vattenkylda slaggbehållaren för att ersätta den icke kondenserbara gasen med kväve.Säkerställa säkerheten vid tillverkning av utrustning.

Slaggningssystem;Före slaggutsläppet ska vinschburens luftutloppsventil stängas genom det intelligenta elskåpet, askkylsystemet ska öppnas för överföring och cirkulationsvattenpumpen ska öppnas.När tjockoljeventilen öppnas måste en liten mängd tjockolja tömmas först för att undvika att fastnar i slaggutloppsburen.Stäng tjockoljeventilen efter att tjockoljan har tappats ut.Ugnskroppen backar och startar slaggutsläpp under 1-1,5 timmar.

Material för sprickande vattenkokare: 316L rostfritt stål Q245RQ345R nationell standard pannstålplatta

Pyrolys vattenkokare storlek:φ 2800MM*7700MM

Volym och värmeväxlingsarea för sprickkokare: 47m3 och 80m2

Kondensläge och värmeväxlingsarea: vattenkylning 90m2

Huvudstrukturform: horisontell rotation

Systemtryck: normalt tryck

Utrustningsområde: 50m lång, 10m bred och 6m hög

Utrustningsvikt: 50-60t

Explosionssäker process: alla elektriska apparater är utrustade med YB nationell standard explosionssäkra elektriska apparater

Bränsleförbrukning: 600 m naturgas förbrukas per dag för kontinuerlig typ³/D kräver 500L/D eldningsolja

Kraft- och distributionssystem: utrustningen är utrustad med en total effekt på 46,4 kilowatt.

Ett intelligent skrivbordsstyrskåp är utrustat (strömkontroll, temperatur, digitalt tryckalarm, pekskärms intelligent ventildrift och andra funktioner).

Den genomsnittliga energifördelningen per timme är 30kw, och den dagliga effektfördelningen är cirka 500-600 kilowattimmar.

Posttid: Jan-09-2023